- 工业滤水器系列

- 精密过滤器,精密激光打孔过滤器

- 篮式过滤器,快开盲板过滤器

- 立式除污器|卧式直通除污器

- 工业滤水器,电动过滤器

- 电动过滤器,全自动滤水器

- 除氧器系列

- 真空除氧器,真空除氧装置

- 旋膜式除氧器|热力除氧器

- 常温式除氧器,过滤式除氧器

- 海绵铁除氧器,全自动海绵铁除氧器

- 除氧器水封,除氧器溢流水封装置

- 除氧器蒸汽回收装置

- 三位一体真空电化学除氧器

- 解析除氧器(不锈钢)

- 大气式喷雾除氧器

- 胶球清洗系列

- 胶球清洗装置,收球网

- 凝汽器清洁专用胶球

- 胶球清洗装置,二次滤网

- 胶球清洗系统,凝汽器管道清洗

- 胶球清洗装置,胶球泵

- 中央空调清洗装置,胶球清洗系统

- 胶球清洗装置,分汇器

- 凝汽器胶球清洗装置

- 冷凝器自动在线胶球清洗装置

- 胶球清洗,装球室

- 锅炉消声器系列

- 柴油发电机消音器,柴油机排气消声

- 不锈钢小孔消音器,小孔喷注消声器

- 真空泵排气消音器,真空泵消声器

- 吹管消音器,锅炉吹扫消音器

- 风机消音器,锅炉风机消声器

- 锅炉消声器|蒸汽消声器

- 锅炉排气消音器,安全阀消音器

- 加药装置系列

- 锅炉加药装置|磷酸盐加药装置

- 汽液两相流疏水器

- 汽液两相流液位控制器|疏水器

- 高加蒸汽自动疏水阀

- 汽液两相流疏水器

- 射水抽气器系列

- 射水抽气器|多通道射水抽气器

- 射水抽气器逆止阀

- 冷油器系列

- 管式冷油器说明及技术改造

- 冷油器,油冷却器

- 真空滤油机

- 真空滤油机,双级真空滤油机

- 流体装卸鹤管设备

- 汽车鹤管

- 火车鹤管

- 底部鹤管

- 顶部鹤管

- 液化气(装卸车鹤管)

- AL2543液氨鹤管

- 鹤管生产现场

- 液体装卸低温鹤管

- 陆用流体装卸鹤管

- 锅炉取样器

- 飞灰取样器

- 煤粉取样器

- 取样冷却器

锅炉消音器|锅炉消声器安装用途

锅炉消音器|锅炉消声器压力温度材质

蒸汽消音器|蒸汽消声器厂家

蒸汽消音器|蒸汽消声器结构特点

蒸汽消音器|蒸汽消声器工作原理

安全阀消音器|安全阀消声器厂家

风机消音器|风机消声器安装用途

柴油机消音器|柴油机消声器结构特点

柴油机消音器|柴油机消声器工作原理

真空泵消音器|真空泵消声器压力温度材质

管道消音器|管道消声器厂家安装用途

管道消音器|管道消声器压力温度材质

小孔消音器|小孔消声器结构特点

小孔消音器|小孔消声器工作原理

排气消音器|排气消声器厂家安装用途

排气消音器|排气消声器工作原理

放散消音器|放散消声器安装用途

放散消音器|放散消声器结构特点

吹管消音器|吹管消声器工作原理

吹管消音器|吹管消声器压力温度材质

旋膜式除氧器厂家工作原理安装用途结构特点

真空除氧器厂家工作原理安装用途结构特点

热力除氧器厂家工作原理安装用途结构特点

三位一体真空电化学除氧器工作原理

解析除氧器厂家工作原理安装用途结构特点

全自动滤水器厂家工作原理安装用途结构特点

电动滤水器厂家工作原理安装用途结构特点

手动滤水器厂家工作原理安装用途结构特点

工业滤水器厂家工作原理安装用途结构特点

反冲洗滤水器厂家工作原理安装用途结构特点

二次滤网厂家工作原理安装用途结构特点

全自动除污器厂家工作原理安装用途结构特点

电动排污过滤器安装用途结构特点

胶球清洗装置厂家工作原理安装用途结构特点

凝汽器胶球清洗装置工作原理安装用途

冷凝器自动在线清洗装置厂家结构特点

海绵胶球厂家使用用途 剥皮胶球使用特点

金刚砂胶球清洗原理 胶球泵厂家型号选择

取样冷却器厂家工作原理安装用途结构特点

煤粉取样器厂家工作原理安装用途结构特点

飞灰取样器厂家工作原理安装用途结构特点

列管式冷油器厂家工作原理安装用途结构特点

射水抽气器厂家工作原理安装用途结构特点

汽液两相流疏水器厂家工作原理安装用途结构特点

旋膜式除氧器核电厂淋水盘式除氧器改造分析与优化,介绍了核电厂淋水盘式除氧器的主要作用、除氧原理,详细分析了淋水盘式除氧器的结构及瞬态工况时,除氧器压力下降速率的要求。通过实例分析,提出了核电项目淋水盘式除氧器关于保压逻辑触发方式、触发定值、压降控制曲线、补水流量曲线和复位方式的优化方案。结果表明经过优化后的淋水盘式除氧器保压逻辑的安全性、可靠性更高。

在核电厂以及火力发电厂的设备系统中,旋膜式除氧器是电厂系统的重要辅助设备。随着高参数大容量发电机组的发展,系统越来越复杂,单机容量的增加使得对整个机组运行的经济性、安全可靠性的要求更高,对除氧器性能的要求也愈来愈严格。主要介绍核电项目采用的淋水盘式除氧器主要作用和除氧原理,分析了淋水盘式除氧器的结构及瞬态工况时,旋膜式除氧器压力下降速率的要求。通过实例分析,介绍了核电厂淋水盘式除氧器保压逻辑的优化方案,优化后淋水盘式除氧器保压逻辑保证了保压逻辑的正确触发、保压过程中实现除氧器压降速率满足要求和保压逻辑结束后的正确复位。

1旋膜式除氧器简介

1.1旋膜式除氧器的主要作用

1)运行实践证明,给水中溶解的氧气对热力设备以及管道等都会产生腐蚀。因此,在正常运行时,要求给水的含氧量小于5×10-9。为此,对给水必须进行除氧。

2)通过旋膜式除氧器中的水位与给水泵、启动给水泵安装位置的高度差,为给水泵、启动给水泵提供一个正的吸入压头。

3)瞬态时,旋膜式除氧器中的贮水能够暂时地向蒸汽发生器供水。

4)接收高压加热器的疏水排汽以及汽-水分离再热器的疏水、蒸汽发生器排污系统再生式热交换器的冷却水、蒸汽旁路排放系统四组阀门排放的蒸汽、主给水泵以及启动给水泵的再循环水、蒸汽转换器疏水箱的疏水。

1.2旋膜式除氧器的原理

除去水中溶解氧的主要方法有热力除氧和化学除氧。核电厂中旋膜式除氧器采用热力除氧法。热力除氧是将除氧器内的水散播成微细的水柱或微薄的水膜,同时将高温蒸汽引入旋膜式除氧器;高温蒸汽将与水直接接触,将水加热到饱和温度,使水中溶解的氧逸出。由于水流细小,形成的表面积大,氧气易于逸出,达到充分除氧的目的。

旋膜式除氧器中的物理过程遵循道尔顿分压定律和亨利定律:

1)道尔顿分压定律:任何一个容器内混合气体的总压力等于各种组成气体分压力之和,对于除氧器来说:Pa=P?+Pa式中:Pa、Ps、P,分别为除氧器混合气体总压力、蒸汽分压力、空气分压力。

2)亨利定律:容器内水中溶解的气体量与水面上该气体的分压力成正比。根据以上两个定律,若在等压下将水加热至沸点,使得蒸汽的分压力P,几乎等于水面上的总压力,即P?=Pa,则空气的分压力P趋近为零。这就意味着空气在水中含氧量趋近于零,达到除氧的目的。

为了确保除氧效果,除氧过程中还必须满足以下条件:

1)旋膜式除氧器内凝结水的温度必须加热到与除氧器内压力相对应的饱和温度;

2)及时排出凝结水中析放出来的气体,防止气体在除氧器内聚积使空气的分压力提高,影响除氧效果;

3)尽可能扩大凝结水与加热蒸汽的接触面积,加快加热过程,故进入除氧器的凝结水应喷成雾状,加大接触面积,改善加热效果;

4)旋膜式除氧器要有足够大的空间,保证凝结水与加热蒸汽之间的热交换有足够的时间,使得气体有足够的时间从水中逸出;

5)运行中应尽量保持旋膜式除氧器的压力稳定。

2淋水盘式除氧器结构及除氧过程和瞬态工况压降要求

2.1淋水盘式除氧器结构及除氧过程

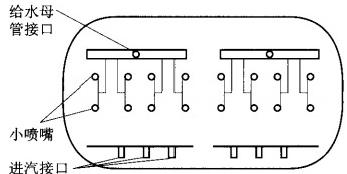

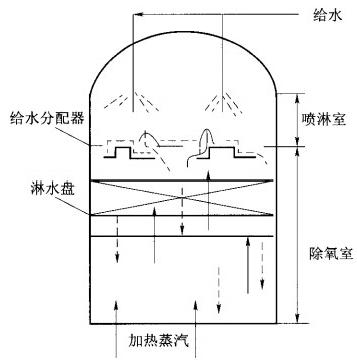

核电站一期1号、2号、3号、4号机组,采用淋水盘式除氧器。如图1所示,淋水盘式除氧器由1个除氧水箱、40个凝结水进口小喷嘴、1层分配器、3层淋水盘、10个安全阀、支座以及一些支撑部件等组成3。

凝结水通过位于除氧器顶部的两个接口分别送入除氧器内部的两个给水母管;每个给水母管上均分布了20个普通小喷嘴。给水进入给水母管后通过喷嘴喷成细小的水滴,散入位于喷嘴下方的给水分配器,通过给水分配器分配均匀后,凝结水下落到淋水盘。将水分成细流是为了得到更大的加热表面积。采用几个淋水盘交错布置是为了延缓水流流经除氧头的速度,并防止水流断裂为水滴,这样可以增加水、汽的接触时间,加大传热系数和气体的分离速度4。正常运行时,加热蒸汽通过位于除氧器上方的6个加热蒸汽接口进入除氧器的汽空间,蒸汽从淋水盘底部自下而上与凝结水进行逆流换热,直至将凝结水加热到饱和温度,达到除氧的目的。热交换后的凝结水下落到除氧器的储水空间,通过除氧器底部的3个给水口进入给水泵,加热蒸汽在热交换的过程中凝结成水,部分不凝结的气体则排出除氧器如图2所示。

2.2淋水盘式除氧器瞬态工况压降要求

核电站淋水盘式除氧器瞬态工况压力急速下降时压力下降速率要求定值为0.2MPa/min,当淋水盘式除氧器压力急剧下降时,闪蒸蒸汽和流入的主蒸汽通过除氧室淋水盘的流速必须低于淋水盘强度上的限界流速和发生流水泛滥现象的上限流速,以下讨论大压力下降率定为0.2MPa/min的可行性。

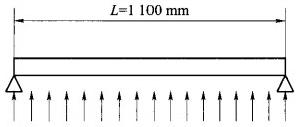

通过淋水盘的蒸汽流速过高时,向下流动的凝结水会受到高速蒸汽汽流的阻力,出现流动不畅通的现象。发生这种现象的蒸汽上限流速v;与除氧器内压力密切相关,除氧器内压力越高上限流速越低,相反,除氧器内压力越低上限流速越高。这是因为压力低时饱和蒸汽密度小,流体阻力随之变小的缘故。有关压力条件下蒸汽上限流速如表1所示。

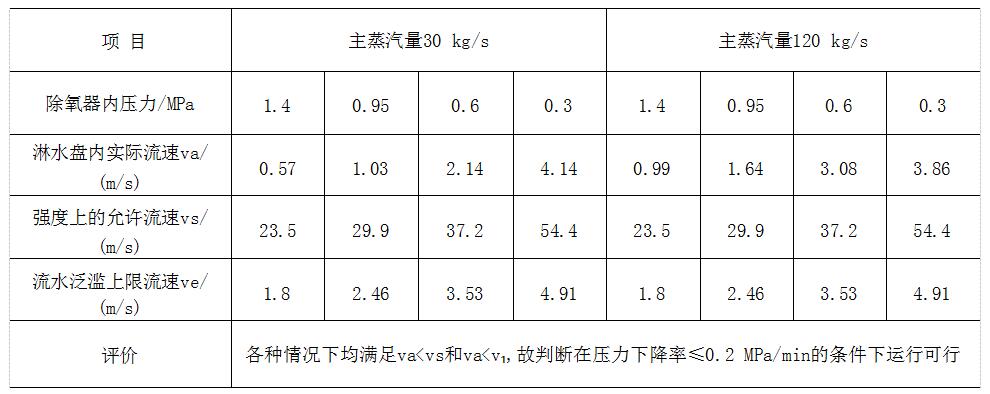

表1压力下降速率为0.2MPa/min时的淋水盘内部流速的计算结果和评价

(3)除氧器压力下降速率为0.2MPa/min时的评价

针对主蒸汽流量分别为30kg/s和120kg/s进行淋水盘内流速计算,甩负荷等瞬态工况除氧器内压力急速下降时各种压力下的实际流速va与强度上的允许流速v,及流水泛滥现象的上限流速v:结果比较于表1。

旋膜式除氧器在甩负荷等压力急速下降时,闪蒸蒸汽和流入主蒸汽通过除氧室淋水盘的流速均低于淋水盘上的限界流速和发生流水泛滥现象的上限流速,大压力下降率不超过0.2MPa/min是可行的。

3瞬态工况淋水盘式除氧器保压逻辑优化

3.1旋膜式除氧器压力控制模式

旋膜式除氧器启动阶段,由辅助蒸汽维持除氧器压力为0.143MPa(绝对压力),110℃;低负荷时,新蒸汽维持除氧器压力为0.27MPa(绝对压力),130℃;正常运行工况,蒸汽来自于高压缸排汽,压力在0.27~0.93MPa(绝对压力)波动,不受控制;甩负荷时,由除氧器甩负荷保压逻辑进行控制。需要说明的是,除氧器启动阶段使用辅助蒸汽时使用单独的执行机构进行控制,低负荷和甩负荷时除氧器压力控制使用同一执行机构,逻辑中使用两个不同的PID控制器进行控制,在各种机组工况下两者输出的控制信号取大值后送执行机构控制除氧器压力。此外,将控制除氧器压力的执行机构与汽机旁路蒸汽系统排向除氧器的四组阀门分开设置,两者由各自的执行机构实现其功能,避免相互控制信号的干扰。以上优化方案更加便于除氧器的压力控制,在除氧器各种工况下都能有效控制除氧器的压力和压力下降速率。

3.2旋膜式除氧器保压逻辑触发定值

根据前述旋膜式除氧器压降速率不超过0.2MPa/min,核电项目除氧器正常运行时采用滑压运行,除氧器内压力随抽汽压力变化而变化,当除氧器抽汽管道压力下降速率达到3kPa/s时,除氧器保压逻辑触发。如果不对触发定值进行优化,设定的触发定值不合理会造成除氧器保压逻辑无法触发,进而造成除氧器损坏。优化后的除氧器保压逻辑触发定值保证了瞬态工况时除氧器保压逻辑可正常触发。

3.3低负荷时避免保压逻辑误触发

低负荷时由于旋膜式除氧器压力由新蒸汽压力维持在0.17MPa(表压力),此时来自高压缸排汽的压力不足以克服此压力打开抽汽止回阀对除氧器进行加热。根据淋水盘式除氧器压降速率的要求,除氧器保压逻辑触发定值较低,如此在低负荷时汽轮机调阀开度波动(如冲转至额定转速瞬间、并网瞬间)时容易误触发,此时的除氧器抽汽管道压力波动并不是真实的除氧器压力波动,故而不需要触发保压逻辑。为此,对保压逻辑进行优化,同时满足除氧器抽汽管道压力下降速率达到3kPa/s和负荷大于30%FP时触发除氧器保压逻辑。如果不进行优化,在低负荷工况时将会产生旋膜式除氧器保压逻辑误触发现场,对核岛一回路产生影响。优化后的保压逻辑保证低负荷时抽汽管道压力波动不造成误触发旋膜式除氧器保压逻辑。

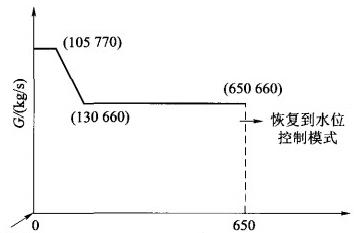

3.4瞬态工况时除氧器液位控制

瞬态工况时,凝结水向除氧器补水控制由液位控制模式切换至流量控制模式,切换至流量控制模式,一方面为了保证瞬态时除氧器的补水;另一方面避免由于瞬态时除氧器液位大幅波动造成凝结水泵出口调阀大幅波动而造成凝结水泵跳泵。如果不进行优化在保压逻辑触发后的初始流量控制曲线定值较高,造成除氧器进入过多冷水而造成压力下降过快且除氧器液位上升至高高定值而导致保护动作。优化后的流量控制曲线可实现除氧器保压功能和凝结水泵压力维持协同控制,瞬态工况既不会造成除氧器灌入过多冷水引起压力骤降和液位大幅上升,也不会造成除氧器补水量过大造成凝结水泵出口压力低跳泵。优化除氧器应急补水逻辑,通过提高应急补水的动作定值,让应急补水更早动作5。控制曲线如图4所示。

3.5瞬态工况旋膜式除氧器保压逻辑压力控制

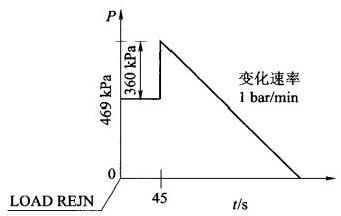

DCS采集到旋膜式除氧器抽汽管道压力,对抽汽管道压力微分计算后得到压力下降速率是否小于3kPa/s,如果达到此定值则旋膜式除氧器甩负荷逻辑触发。控制曲线见图5,控制过程如下:

1)收到来自甩负荷信号后,保压逻辑控制器的函数发生器的输出为甩负荷开始时刻的除氧器压力P。;

2)甩负荷触发45s后,函数发生器的输出=甩负荷开始时刻的除氧器压力P。+360kPa-100kPa/min×T(T=RAMP开始以后的时间)。瞬态工况时汽机旁路排放系统4组阀门排向除氧器,阀门快开时间≤50s,DCS中除氧器抽汽管道压降速率微分计算经过5s滤波,保压逻辑控制器输出冻结甩负荷开始时刻的压力45s,45s结束时将压力提高360kPa,由于瞬态工况汽机旁路蒸汽系统4组阀快开造成旋膜式除氧器压力上升,故保压逻辑曲线中将压力抬高360kPa后开始以1bar/min速率下降。

3)旋膜式除氧器保压控制复位条件满足后,用于保压逻辑的控制器输出置0,执行机构的开度取决于复位时除氧器的压力值,若除氧器大于270kPa(绝对压力),ADG005VV关闭;若除氧器压力小于270kPa(绝对压力),执行机构进行调节以满足除氧器压力维持270kPa(绝对压力)。

如果不进行优化,汽机旁路排放系统4组阀快开结束后保压逻辑控制曲线不能及时将压力定值抬高360kPa进行控制,此时容易造成除氧器压力下降速率超过设定值而造成除氧器损坏。优化后的保压逻辑控制曲线,既能保证除氧器压力下降速率满足要求,也能够实现与汽机旁路排放系统协同控制,避免除氧器压力下降速率超过定值造成损坏。

3.6旋膜式除氧器保压逻辑复位方式

对旋膜式除氧器保压逻辑复位方式进行优化,采用三种方式进行复位:函数发生器控制曲线自动滑落至零复位、连接至除氧器抽汽管道与除氧器本体的压力开关达到16kPa动作复位、抽汽管道压力实测值大于除氧器实测压力16kPa时复位。如果不进行优化,当差压开关拒动时除氧器保压逻辑不能及时复位。经过优化的方案可以避免压力开关不可靠造成不能及时复位。

4核电站瞬态试验验证结果

4.1额定负荷下甩空载试验验证结果

除氧器在甩空载瞬态工况时,除氧器抽汽管道压力下降速率达到3kPa/s,除氧器保压逻辑正确动作触发。汽轮机旁路蒸汽排放系统4组阀快开,除氧器压力先开始上升,快开结束后除氧器保压逻辑控制器输出指令,执行机构开始动作控制除氧器压力,除氧器实际压力下降速率约为0.5bar/min,同时除氧器补水流量模式触发与旋膜式除氧器保压逻辑协同控制,除氧器液位维持在正常液位区间,凝结水泵出口压力在正常调节范围,试验结果满意。

4.2额定负荷下跳机试验验证曲线

旋膜式除氧器在跳机瞬态工况时,除氧器抽汽管道压力下降速率达到3kPa/s,除氧器保压逻辑正确动作触发。汽轮机旁路蒸汽排放系统4组阀快开,除氧器压力先开始上升,快开结束后除氧器保压逻辑控制器输出指令,执行机构开始动作控制除氧器压力,除氧器实际压力下降速率约为0.6bar/min,同时除氧器补水流量模式触发与除氧器保压逻辑协同控制,除氧器液位维持在正常液位区间,凝结水泵出口压力在正常调节范围,试验结果满意。

5结束语

1)核电站淋水盘式除氧器瞬态工况压力急速下降时压力下降速率定值为0.2MPa/min,当淋水盘式除氧器压力急剧下降时,闪蒸蒸汽和流入的主蒸汽通过除氧室淋水盘的流速必须低于淋水盘强度上的限界流速和发生流水泛滥现象的上限流速,大压力下降率定为0.2MPa/min可行。

2)核电站淋水盘式除氧器在瞬态工况时的压力下降速率要求较为苛刻,在控制除氧器压力下降速率时必须统筹考虑除氧器补水流量模式控制曲线、汽机旁路蒸汽系统4组阀门快开对除氧器压力控制的影响。

3)核电站淋水盘式除氧器保压逻辑优化方案包括了触发方式、触发定值、压降控制曲线、补水流量曲线和复位方式。核电站淋水盘式除氧器瞬态试验结果表明,经过优化后的淋水盘式除氧器保压逻辑具有更高的安全性、可靠性。